国内某棒材生产线介绍及典型问题分析

打开文本图片集

摘要:随着市场发展,棒材需求进一步旺盛,对棒材生产使用也提出更高要求,所以进一步了解棒材生产设备工艺具有非常重要的现实意义。

关键词:线棒材生产 短应力轧机 轴承座装配

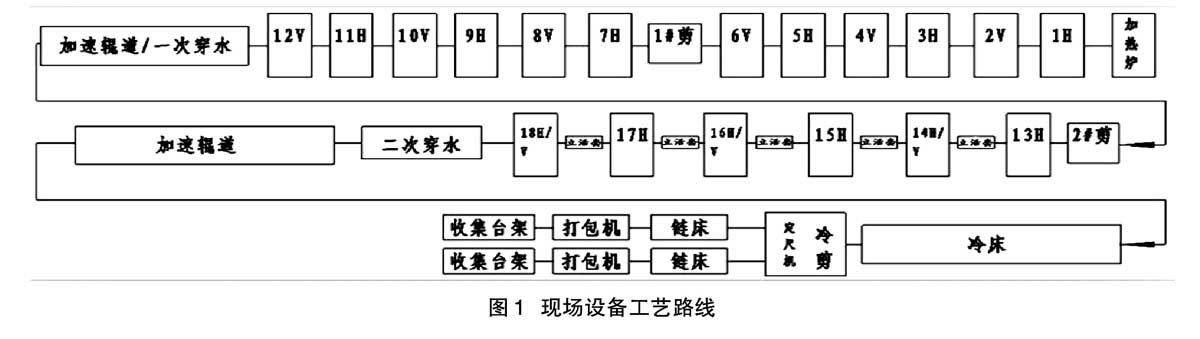

随着我国经济突飞猛进的发展,国内基础建设日新月异,线棒材作为主要结构用钢,需求量非常大,近年来我们国家也投产了多条线棒材生产线。相信随着市场的发展,以后也还会有很多的生产线落地。这就对我们整个线棒材生产使用提出更高的要求,下面将本人现场服务的某棒材轧机生产线做简要介绍并分析其中的一些典型问题(见图1)。

加热炉利用煤气加热,炉尾液压推钢机将坯料从炉外装料辊道上沿着纵水管热滑道,将坯料推入炉内,依次向炉子出料端方向前进,达到轧机工艺所规定的加热温度(1050~1150℃)后出炉,提供给轧线加热合格的钢坯。

1H到18H/V为轧机区,轧机区就金属主要变形区,轧制出各种规格的棒材,是整个生产线最核心的部分。现场全部采用无牌坊短应力轧机布置,这种轧机应力线短、刚度大、产品精度高、调整对中性好,机架可整体快速更换。轧机区分粗轧区、一号飞剪、中轧区、二号飞剪,精轧区三部分,粗中轧区是由平轧机、立轧机交替布置,精轧区是由平轧机、平立转化轧机交替布置,根据材料秒流量相等和各轧机之间微张力轧制的原则, 1-18#轧机的速度依次提高,轧制成成品的速度根据规格不同,在10m/s到25m/s范围内。粗轧区是由6架550轧机组成,1-5架轧机为无孔型轧制。中轧区是由4架550轧机和2架450轧机组成。一号、分布在6#轧机之后, 二号飞剪分布在13#轧机之前,为事故剪,在发生事故时将料快速剪成小截。由于轧件材质轧制工艺不同,12#轧机之后为一段加速辊道与一次穿水冷却,控制进入精轧区温度,实现工艺要求。精轧区由6架350轧机组成,在每架轧机之间装一个立活套,实现张力调整;精轧区可以实现切分轧制。普通水平、立式轧机主要由电机、减速机、万向轴、静底座、托架和轧机本体以及电气液压控制系统构成。平立轧机由电机、离合器、旋转架、旋转油缸、旋转底座、减速机、联轴器、锥头转向器、万向轴、托架和轧机本体以及电气液压控制系统构成,通过旋转架、旋转底座实现水平立式转化。当有切分轧制时,先由前面一架预切,让后再切分,从预切分轧机以后轧机都是水平放置。轧机本体是由动底座、拉杆装配、辊系装配、压下装置组成。

从二次穿水以后为收集区,将轧制好的成品钢冷却定尺取样打捆称重。18#轧机之后为二次穿水冷却和加速辊道,一些材质规格成品需要经过穿水工艺;穿水工艺作用:(1)冷却轧件(2)提高表面质量,除去氧化皮,在表面形成一层化学膜实现工艺要求。成品经过3号定尺回转剪,将料剪成100m左右,然后上120m宽冷床冷却,经过冷剪与定尺机,将料定尺成一定长度规格,在通过一段冷却链床进一步冷却;进入打包机打捆,打捆机组是有三台线机,之间两台夹紧装置组成;最后件打捆好的成品运送到收集台架并称重。

现场在安装试车过程中发生很多问题,其中有些问题些非常典型。

轧机本体在试车过程在中,拉杆座铜滑套与其连接处螺丝松开,发生此事故原因:(1)螺丝装配时没拧紧(2)轧制过程中产生不平衡力过大,载荷波动大引起震动等情况(①辊缝调节误差②辊子直径/喉径误差③坯料形状与轧制线对称度误差)。由此看来,轧制过程中,总有或大或小的不平衡力需要机座地基来承受。其中有的辊子轴向窜动量很大,主要是因为推力轴承外圈定位太松。现场有个别轴承座加工时的工艺孔,装配时没堵塞,导致油气润滑脂没流到轴承处,烧了一处轴承。轴承座装配需要考虑放气孔,现场有的轴承座散热不好,轴承温度偏高,润滑油也由于气压的原因流不进轴承,润滑不充分。有个别轴承装配,轴向定位太紧,轴承转动时发热变形,没有变形余量,使滚动体转动不灵活。轴承长期高速转动的情况下,轴承轴向、径向尺寸都应该选用相对较松的配合。

现场平立轧机预埋邮箱标高太高,当轧机在水平时,锥头变速箱回油不充分,最后此处改为干油润滑。另外现场所有同类管路风布应一致,如所有油气配管应全部在进料侧或出料侧。

在安装试车过程中,有很多情况非常复杂,涉及机加工、电器控制、液压控制、土建工程等很多方面,需要我们在平时工作和现场服务中不断的积累,只有这样我们才能更好的服务于现代生产,做出好的产品,安排合理的工艺生产。

热门文章:

- 述职报告幼儿园范文【优秀范文】2024-03-28

- 2023沉迷网络的危害作文6篇(全文完整)2024-03-28

- 学校执行校长在高一新生军训闭营仪式上讲话2024-03-27

- 2023年度“维度”写作提纲30例-52024-03-27

- 2023年市直部门(单位)主要负责人学习班辅导报告:审视、谋划和推动高质量发展2024-03-27

- 领导干部测评改进提升方案【精选推荐】2024-03-27

- 2023年度市总工会关于产业工人队伍建设情况汇报材料2024-03-27

- 2023年县涉法涉诉信访突出问题专项整治工作表态发言(完整文档)2024-03-27

- 2023年市民政局教育情况阶段性总结2024-03-27

- 2023年度交流发言:坚定信念守住底线(完整)2024-03-27

相关文章:

- 2023年度生产线长年终总结报告,菁选3篇(2023年)2023-07-02

- 典型违法违纪案件对照检查材料(18篇)2022-12-02

- 2023典型人物先进事迹材料7篇(完整)2023-05-08

- 创新典型案例17篇(2023年)2023-11-21

- 2023年领导班子建设典型经验材料(范文推荐)2024-01-17

- 2023典型要怎么写2024-02-26

- 物业管理服务典型经验材料2024-03-27

- 2022年一季度经济运行分析会讲话11篇2022-05-13

- 干部队伍建设情况分析报告11篇2022-06-10

- 社区2022年政治生态分析报告12篇2022-06-16

- 2022年领导干部个人党性分析报告10篇2022-06-21

- 基于“微课”“慕课”的“翻转课堂”模式在药学专业分析化学教学中的应用分析2022-10-23

- 2022年公司党委年中政治建设分析报告(范文推荐)2022-06-28

- 疫情防控分析会个人发言材料13篇2022-07-05

- 2022年领导干部个人党性分析报告4篇2022-07-09

- 经济分析报告的写作方法2022-07-09

- 禄劝年一季度经济运行分析报告(完整文档)2022-07-18

- 长江三峡国内旅游合同2022-11-21