一种串行生产线整线生产率的估值方法

打开文本图片集

【摘 要】 为准确估计烟草行业常见的串行生产线整线生产率数值,以膨胀烟丝生产线为例,采用串行线建模伴以分解算法对整线生产率数值进行测算。结果表明:该方法可以完整考虑设备串行联接形式,有效综合此该类生产线运行时各工序因故障带来的设备停机对整线生产率的渐次影响。方法的相对误差较实际管理中的通常做法,即以瓶颈工序的名义生产率代替整线生产率-该做法误差在10%以上,有较大提高达到约3%。对于类似的串行线,该方法在调整模型参数后可直接应用于分析或优化场合。

【关键词】 串行生产线 分解算法 瓶颈 生产率

【Abstract】 While serial production line is common in the tobacco industry, the whole line throughput is often roughly estimated. Usually,the bottleneck nominal rate is used instead, wherein the error is shown to be over 10%. Taking the D.I.E.T. production line as an example, we present in the paper a method based on serial production line modeling coupled with decomposition algorithm, which takes all the line- throughput determining factors into account. The new method exhibits a relative error at about 3%, which is better than the general one.

【Keywords】 Serial production line;Decomposition algorithm;Bottleneck;Throughput

整线生产率指标(常以批次/h、箱/h等为计量单位)不同于单机组或工艺段生产率指标,它是测算、衡量、分析和优化生产线整体性能的关键指标之一。现实中,烟草生产加工环节较多,加工设备、存贮设备及输送设备的联接结构多种多样,这使得该项指标的估值常不能通过简单方法获得;同时,该问题内在的随机性、非线性和状态空间的指数增长特征[1][8],也给数值化估计方法带来相当的挑战。实际工作中,一般均通过经验方法或以瓶颈工序生产率代替的方法大致事后确定。这种做法带来的直接问题有:①无法在生产线设计阶段准确核定现实生产率,难以在生产线之间进行合理的生产率匹配;②由于缺少数值化估值方法,使得生产线设计时难以针对储柜配置组合或各工序生产率分配进行整线生产性能优化;③投产运行后的生产线出现生产率问题时,常无法量化分析生产率失配的原因;④难以区分生产率失配的原因究竟来自生产调度等软性因素还是生产线设计等硬性因素。

近年来,研究者针对这一问题开展了大量工作:刘佳璐[9]以两工作站单缓存为基本单元,通过近似分解方法对串并联结构的生产系统性能进行了数值计算,并通过仿真对比验证了方法的精度。Chrissoleon T. Papadopoulos等[5]使用马尔可夫链直接算法、分解方法、扩展方法和合并方法说明了对离散生产线性能的主要分析过程;利用枚举方法、遗传算法、模拟退火算法处理了生产线的设计和优化问题。Jingshan Li等[1]使用系统论方法和递归合并技术分析了生产系统的主要问题,对主要的性能指标如生产率、在制品库存量、服务水平等给出了算法。C.L. Curry等[4]使用排队论方法详尽而深入地分析了常见的生产线,涉及M/M/1/、G/G/1/、G/G/m/、M/M/1/b等排队模型,对有限缓存的串行生产线采用phase-type分布进行了数值算法开发。烟草行业对此类问题的研究有:秦磊[10]利用系统仿真方法,开发制丝生产线仿真平台,用于在投产前对制丝生产调度方案进行仿真。刘宁[11]利用Petri网建模工具,构建了烟丝生产流程的Petri网流程模型,并利用模型对制丝生产流程中涉及的时间、成本、资源消耗等实现定量分析。刀贵荣等[6][7]利用仿真和建模方法对卷烟生产线废料回收物流系统进行了分析和优化,处理了系统能力不足、回收效率低、资源浪费、空间受限等问题。然而,对烟草生产线(制丝线、膨丝线、打叶线或卷包线)整线生产率估值这一问题尚未见报告。因此,选择膨胀烟丝生产线,配合模型参数辨识和分解方法估计整线生产率数值,旨在为测算、衡量、分析和优化烟草生产线整体性能提供新的手段。

1 问题分析

生产线的整线生产率以末端工序的实际输出计量,在本文中将该指标的单位取为每小时生产的批次数量,该数值首先取决于生产线各工序自身的加工能力。除此之外,整线生产率还受各工序设备运行可靠性及各工序间储柜(缓存)数量的影响,其中的复杂性可概述如下:

缓存为零的生产线不可避免地会因前后工序的故障停机等因素相互影响,这种情况下,一台设备停机会迅速影响、扩散至整条生产线,在串行连接的情况下,会导致整线停机,即使其他设备自身未发生故障,也会造成整线生产能力的损失。

给生产线配置缓存是解决此类问题的有效方法。此时一台设备的故障因其下游缓存中存有物料而不会立刻导致下游停机,同时因其上游缓存未满,使得上游设备也可以继续生产,该设备故障因上下游缓存的缘故而被隔离,不会出现故障迅速扩散的现象,只要在合适的时间内将设备修复,此类故障对整线生产的影响将被削弱。

然而,配置缓存后的生产线仍会出现缺料(starvation)或料满(blocking)的情况。由于实际生产中缓存数量均为有限数值,在上游缓存清空时,下游设备将因缺料而停机,此类停机并不由设备自身故障导致,完全来自于生产线各类设备间的相互作用。同时在下游缓存占满时,还会出现因无处放置加工后物料,设备被阻断停机。这类设备停机带来的生产能力损失是永久性的。可以设想的一种极端情况是将缓存容量配置为无限大,此时虽然不会出现阻断(料满)的情况,但仍会出现缺料停机的可能,造成设备故障单方向向下游传播。

简而言之,各工序设备运行可靠性带来了工序加工时间的随机性;工序间有限的储柜(缓存)数量带来了问题的非线性;对简单模型,如两工作站单缓存,的精确解析方法会随着系统元素的增加使状态空间的数量呈现指数增长,这导致了计算上的困难。因此,对于整线生产率的估计或计算缺少一般性的解析方法[1][3]。

除此之外,现有的串行生产线分析方法往往基于离散生产系统设计[5],而烟草生产中的制丝线、膨丝线或打叶线具有明显的连续生产特征,如何恰当抽取连续生产中的特征参数以切合现有分析方法也是需要解决的关键问题。

2 膨丝线整线生产率估值

烟草生产中的制丝线、膨丝线或打叶线从设备联接的拓扑结构看,主体结构均为串行联接,从生产率估计的角度观察并无本质不同;另一方面,这些生产线现实中往往旁联梗丝线等辅助部分,这在以主线组分进行生产率估值时可予忽略。因此,下文以膨丝线为例对整线生产率进行测算。

2.1 膨丝线特征参数

在膨丝生产全过程中,待加工物料呈现出不同的物理形态。从最小加工单位的角度看,膨丝线的不同工序至少存在三种物料形态:烟包、烟叶(丝)流和生产批,因此,膨丝生产的加工过程实为离散加工和连续加工的混合体。为了在尽量简单的模型下描绘出膨丝线的主要生产特征,我们以各组储柜操作为中心,将最小加工单位设定为“批”,由此将混合加工简化为离散加工。

徐州卷烟厂膨丝线采用干冰工艺,具体生产流程为:备料→切片→松散回潮→配叶贮叶(配置贮叶柜3组)→叶片增温→切丝→叶丝储存(配置贮丝柜3组)→叶丝浸渍→膨胀→冷却→膨胀烟丝再回潮→膨胀烟丝储存(配置贮成丝柜6组)→出料装箱。其工艺流程见图1。

在膨胀烟丝生产线上,松散回潮、二次润叶、浸渍、膨胀等工序前均配置了定量喂料装置,严格设定了紧邻工序的生产能力,汇总这些信息可获得表1中的生产特征参数。

2.2 膨丝串行线模型

考虑到各类随机性设备故障、工序前后的缓存数量,可以对膨胀烟丝生产线建立串行生产线模型。该模型的基本假设有[3]:

(1)第一台设备永不缺料,最后一台设备永不受阻,该假设下的模型称为“饱和模型”。此假设在分析计算生产线最大长期稳定生产率时是合理的。

(2)由于缓存(储柜)已经被完全占用,下一批物料只有在空出缓存后才能进入设备(机组)加工,此假设称为“加工前阻断(Blocking before service, BBS)”;与此相反,物料可以径直进入加工设备,在发现缓存被完全占用后,不进入缓存而停留在加工设备上,此假设称为“加工后阻断(Blocking after service, BAS)”。 膨胀烟丝生产中由于在下游储柜无空余时均停止上游生产,所以是加工前阻断。

(3)设备的加工时间(指等效加工时间)呈指数分布。此种假设在近似实际情况的同时提供了数学处理上的便利性。

(4)只要前端缓存有料,下游加工设备就一直取料加工,没有人为的空闲时间。该假设在分析计算生产线最大长期稳定生产率时是合理的。

(5)设备为可靠设备,不会出现故障。实际故障时间并入等效加工时间。

(6)生产线运行在稳态,即在以上假设的前提下系统在时间趋向无穷大时的状态,此时系统的性能指标不再随时间变化。

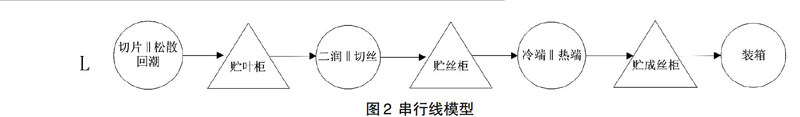

膨胀烟丝生产线在以上假设条件下建立的串行线模型见图2。

同时,该串行线的模型参数列于表2。

2.3 整线生产率估值

进行生产率估值等串行线性能分析时常采用分解方法[2][5],该方法的基本原理为:

(1)将M个加工设备(工作站)和B个存储设备(缓存)串接的生产系统分解,分解以“两工作站单缓存”结构为基本单元;

(2)除第一个加工设备外,从前往后,每个单元的上游工作站在考虑前一基本单元的缺料(starvation)影响后更新本工作站的加工参数;

(3)除最末加工设备外,从后往前,每个单元的下游工作站在考虑后一基本单元的料满(blocking)影响后更新本工作站的加工参数;

(4)计算各基本单元的生产率数值;

(5)重复更新(3)、(4)中的加工参数,直至全部加工单元的生产率数值收敛且相等,该数值即为分解前整线生产率数值。

C. T. Papadopoulos等[5]提供的共享软件包含了分解算法,本文采用该软件来分析膨丝线的整线生产率,软件中隐含的以下两点假设需要特别考虑:

(1)设备为可靠设备,不会出现故障,软件中将实际出现的故障类时间合并为等效加工时间,且该时间呈指数分布。该假设和膨丝串行线模型假设一致。

(2)加工设备与缓存的相互作用为加工后阻断(BAS)。为此需要调整膨丝线模型参数:将实际缓存数量减1后输入。计算结果截图见图3。

通过与实际生产率进行比较发现该方法在估值精度上有较大提高。我们通过长时间的实际生产统计准确核定出该生产线的生产率稳定在三班生产10.5批次(折算为10.5/24=0.4375批/h)的水平上。将模型计算结果与生产统计的整线生产率对照,可发现相对误差为:

(0.4241-0.4375)/0.4375 = -3.06%

与此对照,经验性的做法是以瓶颈工序生产率代替整线生产率,即将“冷端‖热端”加工段的生产率用作整线生产率:三班生产12批次(折算为12/24=0.5批/h),此时可发现相对误差为:

(0.5-0.4375)/0.4375 = 14.29%

3 结语

从串行线模型的计算结果可以看出,整线生产率既区别于瓶颈工序的名义单工序生产率也区别于末端工序的名义单工序生产率,它由生产系统整体决定。

串行线模型将等效加工时间假设为指数分布,这比实际故障情况更加保守,因此带来部分模型误差。然而,在此假设前提下,由模型获得的整线生产率结果与实际运行结果误差较小,可以应用于实际生产管理。同时,由于模型中拓扑结构的普遍性,该方法在调整模型参数后可直接用于制丝线、打叶线等的设计分析或投用后的性能分析。未来还可将该方法和遗传算法、模拟退火算法等优化方法结合使用,以进一步针对储柜配置组合或各工序生产率分配进行整线生产性能优化。

参考文献:

[1]Jingshan Li,Semyon M Meerkov. Production Systems Engineering[M]. Springer Science+Business Media,LLC. 2009.

[2]Yves Dallery,Yannick Frein. On Decomposition Method For Tandem Queueing Networks With Blocking [J]. Operations Research.1993,41(2):386-399.

[3]H T Papadopoulos,C Heavey. Queueing theory in manufacturing systems analysis and design: A classification of models for production and transfer lines[J]. European Journal of Operational Research.1996,92(1):1-27.

[4]C L Curry,Richard M Feldman. Manufacturing Systems Modeling and Analysis[M]. Springer Science+Business Media,LLC. 2011.

[5]Chrissoleon T Papadopoulos,Michael E J O’Kelly,Michael J Vidalis,et al. Analysis and Design of Discrete Part Production Lines[M]. Springer Science+Business Media,LLC. 2009.

[6]刀贵荣,吕小波.基于仿真实验的物流系统优化方法[J].烟草科技.2015,48(2):81-85.

[7]刀贵荣,张进武,杨祥.卷烟生产线废料回收物流系统建模分析[J].烟草科技.2010,(12):16-20.

[8]李京山,谢米扬·密尔科夫.生产系统工程[M].北京理工大学出版社,2012.

[9]刘佳璐.串并联生产系统的模型研究[D].天津大学硕士论文,2012.

[10]秦磊.卷烟制丝生产线仿真平台研究与开发[D].山东大学硕士论文,2010.

[11]刘宁.烟丝生产流程的建模仿真与优化[D].华中科技大学硕士论文,2007.

热门文章:

- 述职报告幼儿园范文【优秀范文】2024-03-28

- 2023沉迷网络的危害作文6篇(全文完整)2024-03-28

- 学校执行校长在高一新生军训闭营仪式上讲话2024-03-27

- 2023年度“维度”写作提纲30例-52024-03-27

- 2023年市直部门(单位)主要负责人学习班辅导报告:审视、谋划和推动高质量发展2024-03-27

- 领导干部测评改进提升方案【精选推荐】2024-03-27

- 2023年度市总工会关于产业工人队伍建设情况汇报材料2024-03-27

- 2023年县涉法涉诉信访突出问题专项整治工作表态发言(完整文档)2024-03-27

- 2023年市民政局教育情况阶段性总结2024-03-27

- 2023年度交流发言:坚定信念守住底线(完整)2024-03-27

相关文章:

- 奥福环保:估值合理,潜力巨大2022-11-02

- 国内某棒材生产线介绍及典型问题分析2022-10-28

- 2023年度生产线长年终总结报告,菁选3篇(2023年)2023-07-02

- 专题党课:学习***思想方法和工作方法2022-06-12

- 2023年度练声基本方法有哪些3篇2022-12-08

- 党课讲稿:新时代中国特色社会主义思想世界观和方法论2024-01-19

- 2023年高中地理方法总结【完整版】2024-02-10

- 某国有金融企业世界观和方法论专题中心组学习讲话【优秀范文】2024-03-03